随着全球经济一体化的空前发展,商品琳琅满目,人们的选择丰富多彩。在此时的市场条件下,产品价格竞争的空间已逐步趋向于零点,这使得产品在市场上的竞争、已经由原来的以价格为导向的竞争、逐步转化为以品质为导向的竞争。中国的实体市场成熟了、全球化了,中国的制造企业还想立于不败之地,就必须提高产品质量。

但是,一谈到提高产品质量,企业的高级经理们立即想到的是:又是一笔不知回报是何年的投资!其实,这是一个错误的观念!花费极少的质量预防成本,就可避免大量的、因质量缺陷所牵涉到的浪费。我们来看看这个耳熟能详公式:

利润 = 价格 - 成本

很明显,削减成本就等于增加利润,削减质量成本就等于开拓企业封存已久的利润区间!质量工程的应用就是开拓这个利润区间的利器,我们来看看路创公司曾为客户削减质量成本的一个案例:

产品:电镀件

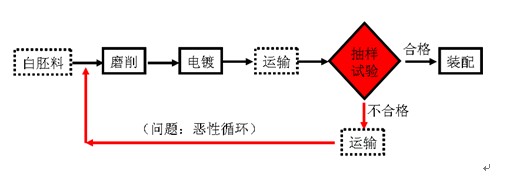

状况:把产品运送到客户方交验,客户抽样试验(盐雾试验)的合格率为45%,产品一次又一次地被客户拒收,电镀件生产厂不得不把产品、一批又一批地运回厂里进行返工,由此每月亏损15万人民币。

原来的质量控制流程

应用质量工程原理进行分析

原理一:至少在每个车间的尽头,对产品进行100%的标准化检验,并把质量信息即时反馈给制造工位、遏制问题的产生。分析:在磨削车间的尽头没有对产品进行100%的标准化检验,磨削后的不良品流入了生产瓶颈——电镀工序,占用了生产瓶颈的时间和成本,使生产瓶颈的有效产出更为低下。

原理二:对返工产品,必须由(非生产部门的)检验人员进行100%的返工确认。分析:返镀件的质量级别低于正常白胚镀件,对返镀件没有进行100%的返工确认;返镀件与正常的白胚镀件没有实行分流控制,极少数的返镀不合格品造成大量的合格的白胚料镀件跟着被退回。

整改措施

1. 在磨削后、电镀(瓶颈)前,进行100%检验。

2. 对返镀件进行100%的返工确认,并实施整批流动控制。

效果

实施整改行动的一个月之后,镀件首次下线合格率增加了9%;客户验收合格率:从45%增长到80%,增长了35%;财务状况扭亏为盈:由每月亏损15万变为每月赢利40万(还有许多缺陷所牵涉到的成本没有计算入内,如来回运输等)。

还有许多此类的案例都可说明:质量不仅是免费的,而且还是制造企业的一棵摇钱树,因为企业原本就存在着巨大的质量成本。应用质量工程原理去改进质量,不仅可直接创利,而且还可创造品牌价值,所以制造企业必须重新认识质量工程的价值。

质量工程

质量工程是缺陷预防工程,它在制造企业里所研究的课题是:把缺陷预防工具应用在产品开发和制造的过程当中,紧密结合产品工程和制造工程技术,实现产品零缺陷。它的主要职能是:质量策划、过程管理、质量改进和质量教育,它的主要特征是:在做预防性的工作,在做“明天”的工作。

一. 质量策划

目前,我国大部分的制造企业对于质量的管理,仅处于对产品的验收和建立纸面化的质量体系而已,还没有把质量管理提高到“预防”的高度;人们也已习惯于、甚至追逐于解决今日的、当前的问题,因为他们这些努力很容易被老板看见、并从老板那里得到奖赏。但是这些工作都不能避免质量问题的再次发生,质量成本仍然高居不下,他们终究还是在浪费时间和成本而已。要预防这类事情的发生,就应有专业的精心策划,所以“策划”应是质量工程的关键职能。

质量是策划出来的。“质量着陆道”是质量策划(质量预防)的典型工具,它是质量工程师在新产品开发流程中最常用的、使新产品逐步达到质量目标的管理工具,它可产品质量就象飞机下降时所划过的轨道一般、安全地着陆。

“质量阀门”是支持“质量着陆道”的经典工具。当新产品的开发进度到达某一阶段节点时,质量工程师则与产品工程师和制造工程师一起对产品进行评估,看评估扣分是否沿着“质量着陆道”下滑,如果扣分值下降至目标值,则“质量阀门”打开,否则“质量阀门”不予打开、开发工作又回到解决上一阶段的问题解决上来。

如此精心策划与控制,最终可使新产品的质量表现远远优于竞争产品和企业自己的老产品。这种严于预防的质量工程的应用,给企业所带来的利润回报是不可言喻的。

当然,质量策划不仅于此,在此只是举例而已。

二. 过程管理

过程管理——就是对“人、机、料、法、环”和“测量系统”进行管理。

在质量管理中,往往会发现这样的事情:执行生产任务的人们,只会告诉你上游工序给他们传递了什么缺陷或麻烦;他们不会向你透露他们给下游工序可能传递了什么缺陷、或可能会造成什么麻烦;例如,他们平时并不注重培养多技能工,一旦有人缺勤时,就派一个非熟练工去顶岗、进行生产操作,这就很可能制造了许多隐性的缺陷,并可能导致产品召回而发生巨大的质量成本,对于这些问题,执行生产任务的人是不会告诉你的,因为他们要完成“今天”的生产任务。但是,缺陷就往往产生于这种“过程发生变化”的情况之下,所以质量工程师要对过程进行管理,特别要严加控制“过程的变化”。

对过程进行管理的工具比较多,比如:推进“多技能工培养”、“TPM”和“标准化作业”等这些工具的应用,即可预防因“人”、“机”、“法”的变化而产生质量缺陷。在质量管理基础较好的企业,还可利用SPC来控制过程质量,以获得更好的预防效果。

在此,着重推荐的是:周期性的、对工序的“人、机、料、法、环、测”进行审核,是一种非常简单而有效的质量预防手段。

三. 质量改进

质量工程在质量改进工作上,主要有以下四个方面的内容:

其一.产品质量问题的解决。对售后所反馈的质量问题的解决,应成为企业质量改进的重点,因为这些问题往往会引起产品被召回——这种代价实在是太高了!过程上出现的产品质量问题和产品审核所发现的问题也属质量工程的管理范围。在问题解决方面,质量工程师主要履行的是组织和管理的职责;当然,引入一些实际问题解决的方法、并培训全厂的工程师,这也是非常重要的。

其二. 持续改进质量控制流程或管理流程。例如,可引入“暗灯系统”来使质量控制变得更加简单而有效。

其三 促进过程流程的改进。所有了解精益生产的人都知道这一点:过程流程越简单,质量控制就越容易。质量工程师应与制造工程师沟通、不断地去优化过程流程,例如:搬运容易产生磕碰缺陷,如果删除一些多余的搬运过程,就可削减由此而带来的返工成本。

其四. 广泛地推进防错技术的应用。防错技术的应用是多层次的,不仅应用于产品工程和制造工程,也应把这种技术介绍给基层的生产工人,他们所创造的防错装置和方法,往往是工程师意想不到的。

对于质量改进,质量工程师还应设法让其成为企业的持续改进的一种能力,例如:建立起企业的问题解决流程、质量例会制度和问题解决的激励机制。在此特别地强调质量例会的重要性:总经理应参加质量例会,在例会上,要分配资源和授权负责人去解决问题;还要对一些质量问题的解决状态进行回顾,以排除在问题解决进程中的障碍。

四. 质量意识教育

开展质量意识教育活动是预防缺陷的重要举措,它主要有以下三个要素:

一、 集中精力生产是员工最基本的职业道德,按标准化操作是员工的职责,这两个条件是预防缺陷的基础。

二、 告诉员工“过程的失效模式和失效机理”,让员工明白“为什么要如此操作”。

三、 不仅要把质量信息反馈给技术和管理人员,还须反馈给生产操作工和检验工,让大家都知道质量成本产生在哪里。

质量意识教育活动的形式是多种多样的,比如质量专题板报、质量事故陈列、质量明星表彰等等。值得特别提醒的是:开展质量明星表彰活动,最容易把质量理念深深地植入员工的脑海里。

质量工程的开发

如果企业已把削减质量成本提高到战略高度的话,那么,设置质量工程科和设置质量工程师岗位将是我们要采取的第一个步骤。

推进质量工程,最难做的是改变管理层的心智,所以质量工程师要做的第一件事应该是:向企业高层管理者公布企业的质量成本和质量改进方案,以此来吸引他们的注意力。如果你把工厂内部的返工成本、报废成本、检验和测试成本、售后质量保修、赔偿以及由此带来的差旅费用等等这些列为质量成本的话,你会发现质量成本占掉了销售额的15%以上,这是一笔惊人的浪费。如果你向总经理汇报这些数据,那将会得到他最有力的支持和参与,剩下来的事情就不难开展了。

在当今竞争激烈的市场条件下,价格竞争的空间已逐步缩小,应用质量工程来预防缺陷和不断地削减质量成本,这也许是制造企业最后能提高利润区间的手段了。