50年代日本丰田汽车公司创造了丰田生产方式,经过美国MIT为首的学术界和企业的效仿和发展,到上个世纪90年代中期,已经形成为一种新的管理观念——“精益思想Lean Thinking”。精益思想在制造业中的应用,即“精益生产Lean manufacturing”极大地降低了制造成本、缩短了开发和制造的周期、显著地增强了企业的竞争能力,除了在汽车行业应用以外,还扩展到各种机械制、电子、消费品、以至航空、航天、造船工业中应用。是继大量生产方式之后人类现代生产方式的第3个里程碑。

中国从上世纪80年代就开始引进并推行精益生产方式,经过近30年的推广和发展,有不少企业取得了非常丰硕的成果,但是,也有不少企业推行精益生产方式的效果并不明显。因此导致不少企业对这种先进的管理思想和管理方法提出质疑,认为这种管理思想不适合中国国情。

结合中国国情来理解和运用“精益思想的5项基本原则”

在《精益思想》一书中,将由丰田开创的精益生产方式总结出5个基本原则,成为所有踏上精益道路的组织不厌其繁地理解和实行的基本原则。这些原则是:“正确的确定价值、识别价值流、流动、拉动、尽善尽美”。要想使中国的企业成功地推行精益生产方式并取得成效,首先就必须要结合中国国情来理解和运用精益思想,所以精益思想本土化是成功推行精益生产方式的首要的也是最重要的一步。

如何理解“正确的确定价值”

² 由客户定义价值而不是由企业来定义价值。

² 按照客户的观点定义价值就必需将生产的全过程的多余消耗减至最少。

² 精益价值观将商家和客户的利益统一起来,是“双赢”而不是“我赢你输”的观点。

² 以客户为中心的价值观来审视企业的产品设计、制造过程、服务项目就会发现太多的浪费,从不满足客户需求到过分的功能和多余的非增值消耗。当然,消灭这些浪费的直接受益者既是客户也是商家。

在中国,传统企业对价值的判断都是以自己的观点为主的,他们认为价值就是凝结在产品或服务中的一切,不管客户是否真正需要。所以,我们现在所接触到的和所买到的产品,都有很多额外的、附加的、我们根本用不上的功能。而企业却在大吹大擂并美其名曰为“产品特色”,其目的是通过增加一些客户不需要的东西来获取更多的赢利。

如果企业要想真正实现精益化,就必须完全按照客户的要求来定义价值,做客户真正需要的产品,同时围绕客户需求这个中心,设法消除一切不必要的浪费。

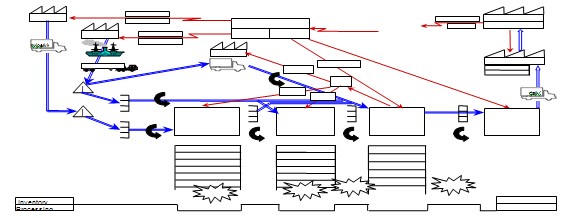

价值流图析

|

识别价值流

价值流是指从原材料转变为成品、并给它赋予价值的全部活动。这些活动包括:从概念到设计和工程、到投产的技术过程,从订单处理、到计划、到送货的信息过程,和从原材料到产品的物质转换过程,以及产品全生命周期的支持和服务过程。精益思想识别价值流的含义是在价值流中找到哪些是真正增值的活动、哪些是可以立即去掉的不增值活动。精益思想将所有业务过程中消耗了资源而不增值活动叫做浪费。识别价值流就是发现浪费和消灭浪费。

识别价值流的方法是“价值流分析”——首先按产品族为单位画出当前的价值流图,再以客户的观点分析每一个活动的必要性。价值流分析成为实施精益思想最重要的工具。

价值流并不仅仅局限于自己企业的内部,而是从最初的原材料供应商开始,直到客户拿到产品为止的全部过程。只有通过分析全过程,特别是推敲企业之间、部门之间的交接过程,才能挖掘出更多隐藏的浪费。中国的企业,要结合自己的产品特点和实际制造情况来分析价值流,不能只把目光聚焦在企业内部,还要向前后延伸,要彻底摈弃那种吃上家、卡下家的作风。

流动

如果正确的确定价值是精益思想的基本观点、识别价值流是精益思想的准备和入门的话,“流动”和“拉动”则是精益思想实现价值的中坚。精益思想要求创造价值的各个活动(步骤)流动起来,强调的是不间断地“流动”。“价值流”本身的含义就是“动”的,但是由于根深蒂固的传统观念和做法,如部门的分工(部门间交接和转移时的等待)、大批量生产(机床旁边等待的在制品)等等阻断了本应动起来的价值流。精益将所有的停滞作为企业的浪费,号召“所有的人都必须和部门化的、批量生产的思想做斗争”,用持续改进、JIT、单件流等方法实现在任何批量生产条件下创造价值的连续流动。

当然,使价值流流动起来,必需具备必要的环境条件。这些条件是:

1. 过失、废品和返工都造成过程的中断、回流。实现连续的流动要求每个过程和每个产品都是正确的。所以,产品的制造质量是必须要保证的,要实现产品制造过程的高质量,一些质量管理的工具和方法就必须加以运用。

2. 环境、设备的完好性是流动的保证。推行5S、全员维修管理 (TPM)是价值流动的前提条件之一。

3. 消除瓶颈造成的阻塞,是实现价值流动的必要条件。要消除或防止瓶颈产生,一定规模的人力和设备能力是必不可少的,同时,通过节拍管理和工作平衡,可以消除不必要的浪费。

拉动

“拉动”就是按客户的需求投入和产出,使用户精确的在他们需要的时间得到需要的东西。实行拉动以后用户或制造的下游就象在超市的货架上一样地取到他们所需要的东西,而不是把用户不太想要的产品强行推给用户。拉动原则由于生产和需求直接对应,消除了过早、过量的投入,而减少了大量的库存和现场在制品,大量的压缩了提前期。拉动原则更深远的意义在于企业具备了当用户一旦需要,就能立即进行设计、计划和制造出用户真正需要的产品的能力,最后实现抛开预测,直接按用户的实际需要进行生产。

实现拉动的方法是实行JIT生产和单件流。当然,JIT和单件流的实现最好采用单元布置,对原有的制造流程做深刻的改造。所以,对于中国的一些传统制造企业,按照拉动的思想对制造流程和设备进行精益布局是实现拉动的必然之路。

尽善尽美

奇迹的出现是由于上述4个原则相互作用的结果。改进的结果必然是价值流动速度显著的加快。这样就必须不断地用价值流分析方法找出更隐藏的浪费,作进一步的改进。这样的良性循环成为趋于尽善尽美的过程。

“尽善尽美”是永远达不到的,但持续地对尽善尽美的追求,将造就一个永远充满活力、不断进步的企业。在中国,很多企业都喜欢搞运动,推行精益生产就像一阵风,刮一段时间就停了。企业领导喜欢做一些短平快的事情,喜欢一蹴而就的事情,缺乏持之以恒地追求尽善尽美的恒心和毅力。试想,丰田公司从上世纪50年代开始推行丰田生产方式,到现在已经有半个多世纪了,然而他们却还在不断的追求尽善尽美。要想使精益思想在中国生根发芽,追求尽善尽美的勇气和决心是必不可少的。

精益思想本土化的期望

在我国,精益思想的若干具体的方法如JIT、5S、TPM等早已为我国部分企业所熟悉。但从整体看,与世界先进国家相比,我国的企业界、学术界、军队和政府对精益思想尚缺乏系统的和足够高度的认识,在有组织的进行精益思想的普及教育和推广方面存在太大的差距,更大范围应用精益思想几乎还是空白。需要不失时机地进行精益思想研究和应用的补课,鼓动企业、学术机构、部队和政府方方面面的人士对精益思想产生兴趣,逐步创造我国普及和应用精益思想的新局面。